О компании

Камский участок был организован в г. Набережные Челны в 1973 году для выполнения монтажных и специальных работ:- основного и вспомогательного оборудования строящейся Нижнекамской ГЭС – последней ГЭС на Камском каскаде гидроэлектростанций;

— водохозяйственных объектов завода «КамАЗ»;

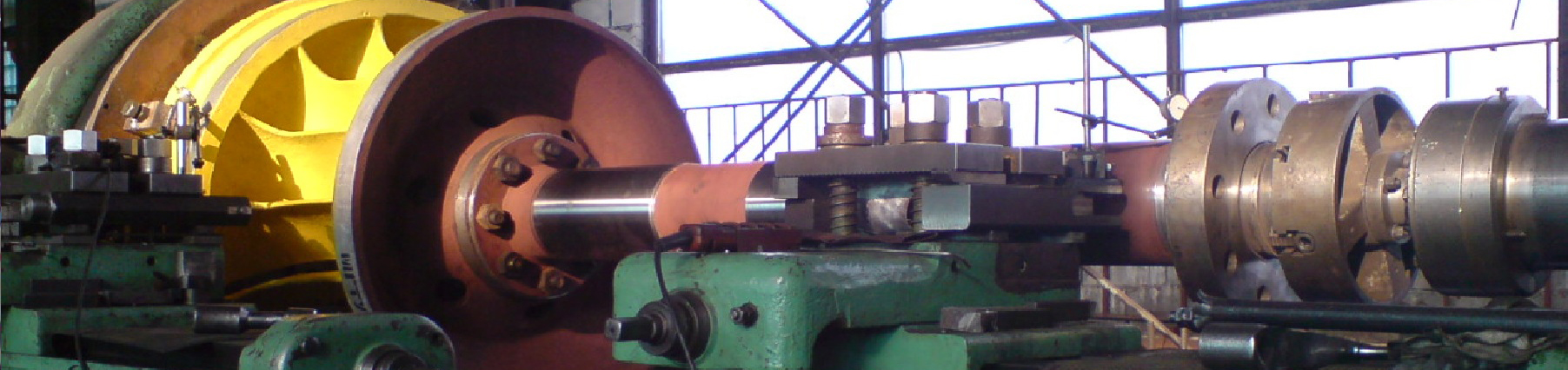

— водохозяйственных объектов городов Набережные Челны, Заинска, Нижнекамска, а в последствии, городов Елабуга, Менделеевск, Сарапул.За период своего существования участок превратился в юридически самостоятельное предприятие с собственным балансом и специальным цехом для механообработки и изготовления з/частей и оснастки для производства работ при монтаже и реконструкции оборудования ГЭС.

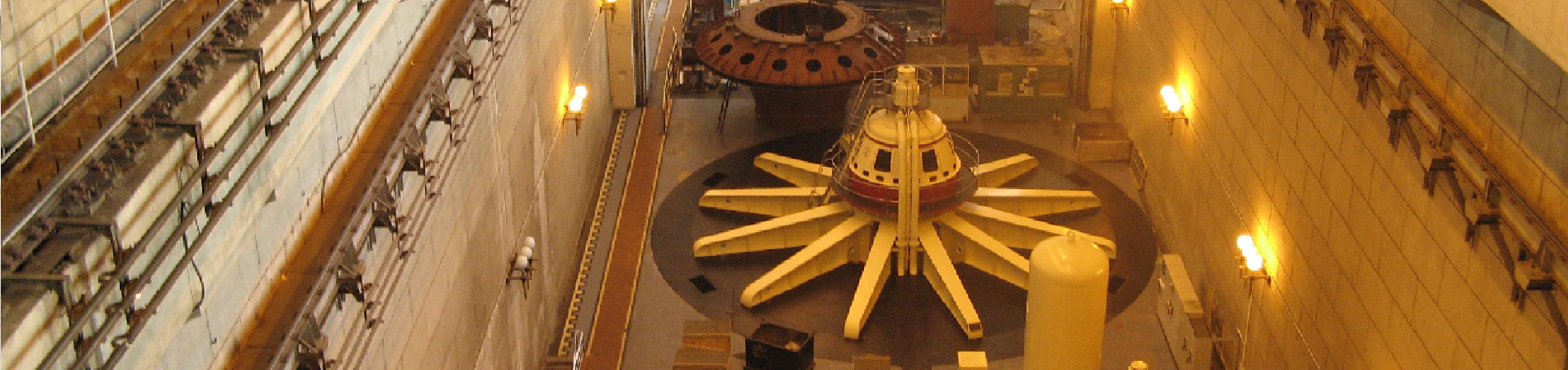

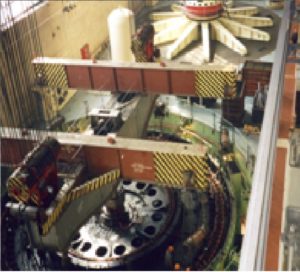

В период с 1979 года по 1986 год специалистами предприятия введены в промышленную эксплуатацию 16 гидроагрегатов Нижнекамской ГЭС (Турбина Каплана 16 х 80,5 МВт; Гидрогенератор СВ 1470/1500-104 УХЛ4).

В процессе производства работ была разработана новая технология производства монтажных работ при сборке вертикальных гидроагрегатов, при которой вращающиеся части центрировались в плане и по высоте с использованием мостовых кранов машинного зала ГЭС, применением специальной такелажной оснастки и приспособлений, что позволило сократить сроки производства работ и повысить их качество.

Производство работ по монтажу гидросилового оборудования Нижнекамской ГЭС

Здание Широковской ГЭС

— облицовка цапф лопаток нержавеющей сталью, последующей механической обработкой и восстановлением до установочных размеров;

— изготовлены подшипники трения скольжения из «антифрикционной стеклоэпоксидной композиции» с вкраплением фторопласта (данные подшипники внедрены на ряде гидроагрегатов России и за рубежом «Ленинградским Металлическим Заводом» г. Санкт-Петербург).

Коэффициент трения скольжения в паре трения «нержавеющая сталь – антифрикционная стеклоэпоксидная композиция» составляет – К = 0,08.

Запасные части узлов направляющего аппарата

из «антифрикционной стеклоэпоксидной композиции»

— полный демонтаж (монтаж) гидросилового оборудования в объеме гидрогенератор — гидротурбина;

— восстановление узлов (деталей) направляющих аппаратов на производственном участке в г. Набережные Челны;

— реконструкцию механизма поворота лопастей рабочих колес с восстановлением лопастной решетки и заменой фланцевых уплотнений лопастей;

— восстановление горизонтальности и соосности колец направляющих аппаратов;

— устранение кавитационной эрозии в камерах рабочих колес и на самих рабочих колесах;

— ремонт с заменой корпусной и витковой изоляции на полюсах роторов главных генераторов;

— замену баббитовых сегментов подпятника на сегменты с ЭМП – покрытием;

— перецентровка гидроагрегатов в плане и по высоте.

Производство работ по монтажу гидросилового оборудования Нижнекамской ГЭС

В 1991 году данные работы были завершены. Воткинская ГЭС получила «второе рождение».Во II квартале 1991 года на Куйбышевской ГЭС (Волжской ГЭС им. В. И. Ленина) был проведен ремонт гидроагрегата ст. № 1 с заменой уплотнения цилиндра сервомотора рабочего колеса без демонтажа гидроагрегата, при которой были использованы специально разработанные технологии, с применением оснастки и приспособлений, изготовленных непосредственно на месте и в специализированном цехе (г. Набережные Челны).

При выполнения данного вида работ были демонтированы две лопатки направляющего аппарата, цапфы лопаток были облицованы в специализированом цехе г. Набережные Челны нержавеющей сталью, изготовлены втулки в подшипники трения скольжения из антифрикционной композиции и установлены вместо лигнофолевых, заменены уплотнения на цапфах лопаток, рычаги облицованы нержавеющей сталью. После чего лопатки установлены на штатное место. Цель выполнения данного комплекса работ – показать Заказчику эффективность работы восстановленных до проектных параметров деталей, что позволяет в дальнейшем вести безаварийную эксплуатацию оборудования без применения смазки в парах трения-скольжения.

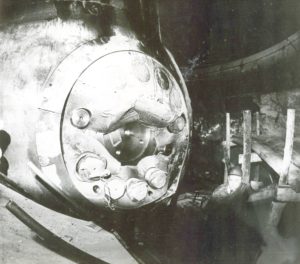

В октябре 1991 года на Куйбышевской ГЭС (Волжской ГЭС им. В. И. Ленина) произошла авария на гидроагрегате ст. № 14 (гидроагрегаты данной ГЭС эксплуатируются с 1957 года), в результате которой при разрушении камеры рабочего колеса отломились 2 из 6-ти лопастей рабочего колеса Ø 9,3 метра, полностью разрушилось фундаментное кольцо и произошел размыв штрабного бетона в заоблицовочном пространстве. К устранению аварии, а такой еще в России не было, были привлечены специалисты нашего предприятия, и мы были вынуждены для проведения демонтажа гидроагрегата и восстановления узлов и деталей оборудования заново изготавливать и комплектовать монтажную площадку оснасткой и приспособлениями по чертежам и фотографиям. Несмотря на эти проблемы, ликвидация аварии выполнена в кротчайшие сроки.

Авария на гидроагрегате Куйбышевской ГЭС

Работы по реконструкции гидроагрегатов ОАО «Жигулевская ГЭС»

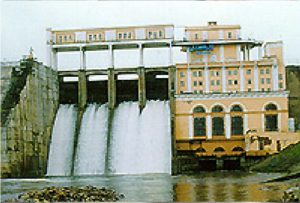

На шести гидроагрегатах ОАО «Жигулевская ГЭС» были проведены работы по замене гидротурбинных установок на новые (изготовление «ЛМЗ»), перецентровке гидроагрегатов в плане и по высоте с восстановлением симметрии магнитной оси главного генератора, замене ЭМП-сегментов на подпятнике, реконструкции системы регулирования турбины и маслонапорных установок.С момента окончания работ по монтажу гидросилового, гидромеханического и вспомогательного оборудования Нижнекамской ГЭС, т. е. с 1986 года предприятие ведет текущие, типовые и расширенные капитальные ремонты оборудования Нижнекамской ГЭС.

Нижнекамская ГЭС

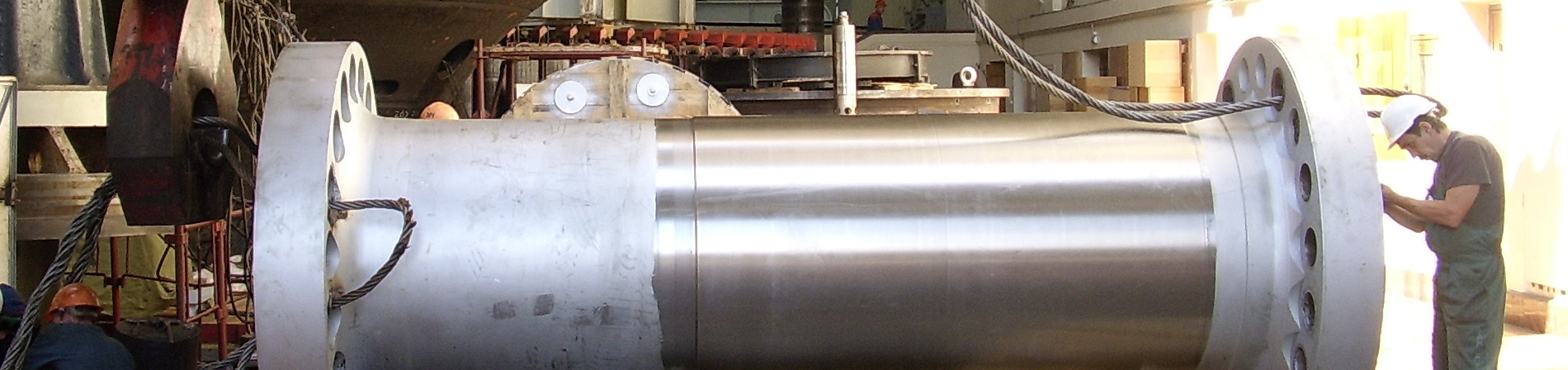

Работы ведутся с полным демонтажем (монтажом) оборудования на постоянные фундаменты, с разработкой необходимой технической документации, составлением дефектных ведомостей. Крупногабаритные узлы и детали, такие как: вал турбины весом 57 тонн и длиной 11 метров, диск подпятника весом 10 тонн и Ø3,7 метра, проходят восстановительный ремонт на производственных площадях ОАО «Тяжмаш».Ремонт и восстановление гидромеханического оборудования станции (обратных тележек, катковых опор плоскоскользящих затворов донных водосбросов и водосливной плотины), вспомогательного оборудования (насосные откачки, где установлены насосы типа 28В-12, 24А-18х1), узлов и деталей направляющих аппаратов, механизма поворота лопастей рабочих колес гидротурбин проводятся в специализированном цехе в г. Набережные Челны, который сегодня оснащен 31 единицей станочного оборудования для механической обработки деталей (узлов), как гидротурбинного, так и насосного оборудования.

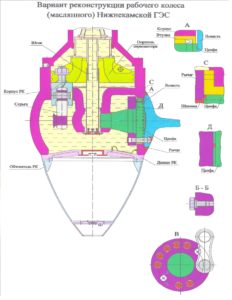

С целью предотвращения истечения масла в окружающую среду при аварийных ситуациях, таких как в 1991 году на гидроагрегате ст. № 14 Куйбышевской ГЭС (Волжской ГЭС им. В. И. Ленина) и в 1996 году на Волжской ГЭС им. XXII съезда КПСС, на двух гидроагрегатах (№ 2 и № 10) для Нижнекамской ГЭС разработан и внедрен проект установки в механизм поворота лопастей рабочего колеса ПЛ-турбины дополнительных уплотнений-манжет V-образного сечения, которые позволяют предотвратить выброс масла из маслонаполненных втулок РК ПЛ-турбины при отломе лопастей. Данные рабочие колеса эксплуатируются уже более пяти лет на Нижнекамской ГЭС. Эффект от внедрения весьма положителен.

Испытание рабочего колеса Нижнекамской ГЭС без лопастей

Внедренный проект рабочего колеса на «Нижнекамской ГЭС»

Ремонт узлов насосного агрегата 75Пр-В- 60

В 2002 год выполнен реконструктивный ремонт насосов типа 75Пр В-60 на насосных станциях Волго-Донского канала (год ввода в эксплуатацию – 1952 год).Насосные агрегаты были демонтированы, валы, рабочее колесо, камера рабочего колеса, ступица, зеркало, детали подшипников и подпятника были транспортированы в г. Набережные Челны, где был проведено восстановление в проектные размеры. Произведена замена рубашки (облицовки) вала в районе турбинного подшипника (диаметр вала 420мм, вес вала 8,5 тон, длина 8212 мм), спроектирован и изготовлен новый корпус под нижний подшипник, восстановлена валовая линия (длина валовой линии 20 метров), восстановлена перпендикулярность диска подпятника и втулки подпятника к оси вала путем механической обработки.

Разборка насосного агрегата канала «Волго-Дон» им. В.И.Ленина

Машинный зал Давлекановской ГЭС

В период 2002-2005 годов на р. Белая смонтировано и введено в промышленную эксплуатацию оборудование 3-х гидроагрегатов Юмагузинской ГЭС мощностью по 17,5 МВт каждый (заводы-поставщики – «ЛМЗ» г. Санкт-Петербург, «УЭТМ» г. Екатеринбург).В переходный период 2005-2006 годов был выполнен монтаж гидромеханического оборудования водосливной плотины того же Юмагузинского гидроузла в составе сегментных затворов с пролетом 6 метров и пазовых конструкций высотой 24 метра.

Первым водохозяйственным объектом, который поручили выполнить специалистам нашего предприятия, был водозабор для завода «КамАЗ» г. Набережные Челны. Там были смонтированы и успешно работают по настоящее время 8 насосов 38В-12.

На Набережно-Челнинской ТЭЦ установлены и успешно работают 8 насосных агрегатов ОП-185.

На объектах Нижнекамского водохранилища (насосная откачки г. Сарапула) нами установлено 4 насоса ОП-55.

При участии специалистов «Камспецэнерго» выполнено сооружение водооборотного блока для водоснабжения комплекса заводов по ремонту двигателей для автомашин «КамАЗ». На водооборотном блоке выполнен монтаж всего технологического оборудования, смонтировано и введено 10 насосных агрегатов 18НДС.

Выполнен монтаж Головной насосной станции Заинской оросительной системы, где установлено все технологическое оборудование и насосы марки Д6300-80(24НДС), АТН14-11, вакуум-насосы ВВН-15М.

На различных насосных станциях г. Набережные Челны выполнен монтаж, и ввод в эксплуатацию в различный период времени 9-ти насосных агрегатов марки 26В-12.

В 2007-2008 годы монтажные работы велись на насосной станции НФС-2 (первый подъем) «Самараводоканал» насос типа 32-В12.

Характер дефектов и повреждений аналогичный насосным агрегатам Волго-Донского канала.

Узлы насосного агрегата НФС-2 «Самараводоканал»

В целом по настоящее время выполнен монтаж, ремонт и реконструкция более 100 насосных агрегатов различной модификации.«Камспецэнерго», сохранило кадровый состав и ведет постоянную селекцию. Из общей численности в 165 человек 57 человек работают на предприятии более 15 лет, из них 25 человек – более 20 лет.

Линейный инженерный состав в количестве 20 человек имеет средний возраст 28-40 лет и опыт самостоятельной работы на объектах гидроэнергетики, судоходных и водохозяйственных объектах России, стран СНГ и за рубежом, т.е. работы на удаленных от базового предприятия объектах, от 7 до 15 лет.

Все подразделения и участки имеют в своем составе мобильные передвижные группы, которые могут приступить к исполнению в течение 2-х недель с момента согласования и определения объёмов работ. Группы оснащены средствами малой механизации, средствами такелажной оснастки, сварочной техникой и прочим необходимым инструментом.

При необходимости на объект перебазируется станочный парк для проведения доводочных и восстановительных работ при ремонте и монтаже оборудования, как это выполнялось на каскаде Нивских ГЭС, п. Зареченск – Кумская ГЭС на Кольском полуострове и Юмагузинской ГЭС в Башкортостане.

Монтаж оборудования Юмагузинской ГЭС. Ремонт гидроагрегата Кумской ГЭС

Предприятие имеет в своем составе транспортную группу, благодаря которой личный состав и средства производства перемещаются автономно.В составе предприятия имеется технико-экономический отдел и конструкторская группа, которые успешно справляются с разработкой и внедрением сложной технологической оснастки, приспособлений, технологий, что позволяет решать сложные технические и технологические задачи, стоящие перед предприятием.